一、背景介绍

二、研究实验部分

2. 1 原料与仪器

4,4 ’-二硝基二苯醚,熔点142 ~ 143℃ , 含 量 99% ( GC) ,自制 KT-02 型镍催化剂, 工业级, 甘肃中科药源生物工程股份有限公司 ; 甲醇, 分析纯, 天津化学试剂一厂 ; 活性炭,工业级, 溧阳市天旭活性炭有限公司 。高压反应釜 ( 0. 5 L) , 威海亿鑫化工机械有限公司 ; 气相色谱仪 ( SP-3400) , 浙江福立分析仪器有限公司。

2. 2 实验操作

在装有自动温度调节仪、 电动搅拌和冷凝回流装置的高压釜中, 加入 100g DNDPE 、适量负载型 KT-02 镍催化剂及200mL 甲醇, 关闭高压釜加料口, 检查设备密封良好 。先后用氮气和氢气置换釜内空 气,再将反应混和物缓慢加热至预设温度,打开氢气瓶减压阀、反应釜氢气进阀持续通入氢气,控制釜内压力在设定压力,关闭氢气进阀 。每隔 10 ~15min 补充氢气, 使釜内压力始终保持在一定值。当釜内压力不再变化时 ( 保持约 2h) , 反应结束。向夹套通入冷却水, 当釜内温度降至 30℃ 左右时放出料液,过滤,过滤回收催化剂, 待下次使用, 滤液经活性炭脱色、过滤、冷却、结晶、烘干等过程处理后进行产品分析。

2. 3 分析方法

采用气相色谱法, 程序升温,进样温度 250℃,检测温度 300℃,分析柱为 0. 32mm × 30m 的 SE-30 弹性石英毛细管柱,氢火焰离子检测器 ( FID) 。

三、研究结果讨论

3. 1 催化剂用量对加氢反应的影响

在其他反应条件不变的情况下,改变催化剂用 量将影响加氢反应的速度 。在4,4’-二硝基二苯醚用量 100g,甲 醇 200mL , 反应温度80℃,氢气压力 1. 2MPa ,搅拌转速 800r / min,反应时间为 8h 的条件下,考察不同催化剂用量对加氢反应的影响,结果见表 1。

表1 催化剂用量对 DNDPE 加氢反应的影响

KT-02 用量 | |||

3. 2搅拌速度对加氢反应的影响

4,4’-二硝基二苯醚液相加氢反应属于气-液- 固三相反应,4,4’-二硝基二苯醚分子和氢分子扩散到催化剂表面,经化学吸附发生活化,活化分子进行 化学反应,产物由催化剂表面解吸、扩散,回到溶剂甲醇中 。随着 KT-02用量的增加,提供的催化活性位增多,DADPE 的质量分数增加,但是当催化剂用量超过10% 时,目标产物4,4’-二氨基 二苯醚质量分数的增加不明显 ,故确定催化剂用量为原料 DNDPE 质量的 10% ~ 11% 即可。当4,4’-二硝基二苯醚用量为 100g , 催化剂10g ,甲醇 200mL,反应温度 80℃,氢气压力1. 2MPa,反应8h 时,通过改变搅拌速度来考察DNDPE 的转化率的变化规律 。结果见表 2 。

本研究涉及的液相催化加氢,气相为氢气 ,固相为催化剂颗粒 。搅拌的作用在于形成气-液-固三 相混合体系,促进氢气向催化剂的扩散 。搅拌速度变化可影响反应分子的接触面 、传质表面积 ,进而影响加氢反应的快慢 。表 2 考察了搅拌速度对反应速率的影响。由表 2 可见,当反应时间固定时,随着搅拌速度的增大,气液传质效果增强 ,吸氢速度增加 ,产物转化率逐渐提高 ,搅拌速度达1000r/min时,原料转化率即达到理想效果。当搅拌速度超过 1000 r / min 后,加氢的速率几乎不再增加,且高转速还可能使反应釜的密封性受到影响 。实验还发现,搅拌转速太低时即使延长反应时间或者加大催化剂用量均不能明显提高反应速率。

3. 3 反应压力对催化性能的影响

在4,4’-二硝基二苯醚用量为 100g ,催 化 剂 10g,甲醇 200mL ,反应温度 100℃ ,转速 1000 r / min ,反应 8h的条件下 ,研究反应压力对催化反应的影响 。表 3 显示了 KT-02 催化剂上 4,4’-二硝基 二苯醚加氢反应随氢气压力的变化。

表 3 显示 , 反应中氢气压力低于 1. 4MPa 时, DNDPE 转化率与 DADPE 质量分数均较低 ; 当增加氢气压力 , 上述两个指标逐渐提高 。该反应是体积 减小的放热反应, 增加压力使催化剂活性提高,有利于产物的生成 。同时压力升高 ,体系中氢浓度增大,提高压力有利于增大氢在反应溶剂中的溶解 度 ,导致氢在催化剂上的吸附量增大,加速了反应 的进行。实际操作中压力的大小受经济因素影响, 故选择加氢反应的压力为 2. 0MPa。

由表 4 可知 , 反应温度对 KT-02 催化剂加氢还 原 DNDPE 有显著影响 。从动力学方面而言,升高温度有利于加快反应速度, 提高原料转化率 ,但温 度越高,副反应越多, 导致体系中 DADPE 含量下降,故应将反应温度控制在 80 ~ 90℃ 为宜。

3. 5 催化剂套用实验

催化剂的多次循环利用,将大大降低生产成本。本研究将前次反应后过滤回收的 KT-02 与新补 加催化剂合并加入高压反应釜中,每次补加催化剂 的量控制在第一次加入量的 10% 。通过此方法考 察 催 化 剂 寿 命。 在 DNDPE 用 量 100g,甲 醇 200mL,反应压力 2. 0MPa, 搅拌转速 1000 r / min, 反应温度 90℃ 的条件下,考察了催化剂可套用次 数,实验结果见表 5 。

表 5 催化剂套用实验

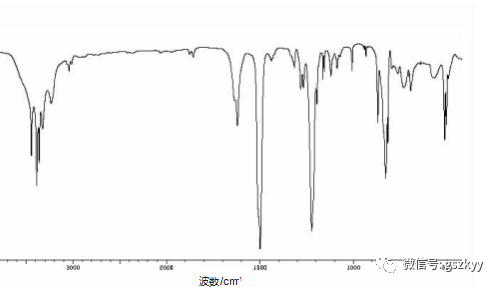

因此,由红外谱图得知,在上述合成条件下所 合成的目标产物是 4,4’-二氨基二苯醚。

3. 5.2 熔点测试

采用双浴式毛细管法测得 4,4’-二氨基二苯醚 的熔点为 186 ~ 187℃ , 与文献值接近 , 纯度较高。

四、研究实验小结

• 确定了用 KT-02 负载型镍催化剂还原 4,4’-二硝基二苯醚制备相应二氨基二苯醚的小试工艺条件 :

• 原料、底物、催化剂用量 4,4 ’-二 硝基二苯醚 100g,甲醇 200 mL ,催化剂用量 10g ,

• 温度与压力反应温度 80 ~ 90 ℃ ,氢气压 力 2. 0 MPa ,时间反应时间约 8h , DNDPE 转化率大于 99% ,目标化合物选择性超过 , 经重结晶纯度可达 99% 以上 ;

• 套用次数催化剂最少可套用 8 次 。