一、背景介绍

二、研究实验部分

对硝基苯酚,辽宁世星药化有限公司;KT-02型镍催化剂, 甘肃中科药源生物工程股份有限公司;甲醇,工业纯,天津化学试剂一厂。高压反应釜1L,威海化工机械仪器厂;气相色谱仪(GC-9790I) ,浙江福立分析仪器有限公司。

2.3 分析方法

三、研究结果与讨论

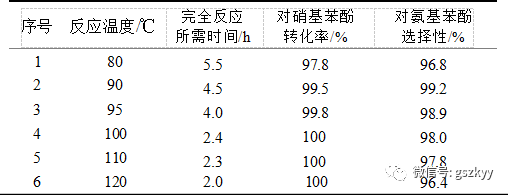

3.1 反应温度的影响

对硝基苯酚200 g ,KT-02 型镍催化剂16 g,甲醇400 mL, 控制氢气压力1.5 MPa,反应温度的影响见表 1。

由表 1 可见,当温度大于100 ℃时,反应2.4 h 转化率即达100 %,进一步提高温度反应时间有所缩短,但副产物增加而使品收率降低,因此反应温度控制在90~95 ℃之间为宜。

对硝基苯酚 200 g ,KT-02 镍催化剂 16 g,溶剂 40 0mL,反 应温度 90~95 ℃,反应时间 4.5h,考察氢气压力的影响,结果 见表 2。

氢气压力/MPa | 对硝基苯酚转化率/% | 对氨基苯酚质量分数/% |

1.1 | 94.3 | 94.1 |

1.3 | 97.8 | 97.6 |

1.5 | 99.5 | 98.8 |

1.7 | 100 | 98.6 |

1.9 | 100 | 98.7 |

表2 显示,氢气压力为1.1 MPa 时,体系中产物的质量分数与原料的转化率均较低,随着压力增加,产品质量分数基本保持不变。这是由于加氢反应速度与液相中氢的浓度成正相关,即提高压力有利于增加氢在反应混合物中的溶解度,导致氢在催化剂上的吸附量增大,从而加速了反应的进行。考虑到设备投入成本, 氢气压力在1.5 MPa 左右时为宜。

反应温度90~95 ℃,氢气压力1.5 MPa,对硝基苯酚200 g,甲醇400 mL ,考察催化剂用量对反应的影响。

催化剂用量/g | 对硝基苯酚转化率/% | 反应完全所需时间/h |

6 | 100 | 8.0 |

7 | 100 | 6.7 |

8 | 100 | 4.5 |

9 | 100 | 4.4 |

10 | 100 | 4.2 |

反应物分子扩散到KT-02 催化剂表面发生化学吸附,发生化学反应后产物从催化剂表面解吸、扩散。当催化剂用量增大时, 催化活性位增多,反应所需时间随催化剂加入量增大而缩短。由表3 可见, 随着催化剂用量的增加,导致反应速度加快, 但用量超过8 %后, 反应速度不再明显加快,故最佳催化剂用量以8 % 为宜。

反应温度90~95 ℃,氢气压力1.3 MPa,对硝基苯酚200 g,甲醇400 mL,反应时间4 h ,考察搅拌速度对加氢反应的影响。

表 4 搅拌速度对对氯硝基苯加氢反应的影响

Tab.4 The influence of different stirring speed on yield of p-CAB

气-液- 固三相反应中,搅拌速度影响反应分子接触面、传质表面积, 从而影响加氢反应速率。由表4 可知, 在相同反应时间内,随着搅拌速度的增大,加氢反应的吸氢速度增加,对硝基苯酚的转化率逐渐提高,搅拌速度为1000 r/min 时转化率即可达到较理想效果;转速超过1000 r/min 后,加氢速率几乎不再增加,外扩散效应基本消除。同时还发现,搅拌转速低时加大催化剂用量未能明显提高反应转化率。

采用每次补加催化剂用量10 %新催化剂的方法,将前次反应后过滤回收的KT-02 与新补加催化剂合并加入高压反应釜中,考察催化剂稳定性。

对硝基苯酚200 g ,KT-02 镍催化剂16 g,溶剂400 mL,反应温度 90~95 ℃, 反应时间4.5h,氢气压力1.5 MPa,搅拌速度1000 r/min,实验结果表明:采用每次补加适量催化剂的方法,可使反应时间与对氨基苯酚的选择性保持基本稳定,其中反应完全所需要的时间为 4.5~4.7h,对氨基苯酚的选择性为 98.3 %~98.6 %,催化剂可重复利用8 次以上,显示了优良的稳定性。

四、研究实验小结

• 确定了 KT-02 负载型镍催化剂加氢还原对硝基苯 酚制备对氨基苯酚小试工艺条件:

•对硝基苯酚200 g,甲醇400 mL, 催化剂用量 16 g,反应温度 90~95 ℃,氢气压力 1.5 MPa,反应 时间约 4.5 h,对硝基苯酚转化率大于 99%,对氨基苯酚的选择性 大于 98%;

参考文献

唐蓉萍 ,何小荣 ,杨兴锴 ,索陇宁 ,曹福军 ,伍家卫 ,KT-02 负载型镍催化剂用于对硝基苯酚催化加氢。广东化工,2012,39(13)